芯片,太熱了!

作者:vbond 發布時間:2024-10-14 14:01 瀏覽次數 :

長期以來,在芯片集成度提升、尺寸微縮的發展趨勢下,芯片功能和性能得到進一步升級和強化,但芯片的功耗和發熱量也隨之攀升,帶來了日益嚴重的電力消耗及散熱問題。

這些曾經基本被“無視”的軟性指標,現已成為芯片設計中的重要考量因素。過高熱量帶來的不良影響更加不容忽視:

性能下降:過高的溫度會導致芯片性能下降,甚至出現死機、藍屏等故障。

可靠性降低:高溫會加速電子元件的老化,縮短設備的使用壽命。

安全性隱患:極端情況下,過熱可能引發火災等安全事故。

能源浪費:過多的電力消耗不僅增加了運營成本,還加劇了能源危機。

不難看到,若不能及時有效地散熱,過高的溫度不僅會影響芯片的性能和穩定性,還會對整個電子系統的可靠性造成威脅,縮短其使用壽命。

尤其是在摩爾定律持續推動下,5G、AI、汽車電子等新興市場算力需求不斷增長,芯片集成度和功耗不斷提高,

面對日益嚴峻的散熱挑戰,以及對芯片算力、性能、集成度提升的孜孜以求,如何在保證芯片性能的前提下,有效解決散熱問題,成為業界關注的焦點。

越來越“熱”的芯片,如何“降溫”?

當前,業內最流行的散熱解決方案是使用風冷、液體冷卻技術,以及散熱材料的使用和創新。

在散熱材料方面,目前業界主要以熱界面材料(TIM)、金屬和陶瓷基導熱材料為主。

熱界面材料(TIM):由于器件制造公差和表面粗糙度的存在,器件之間通常會有微小的空隙。這些空隙含有空氣,而空氣是熱的不良導體,常溫下導熱系數僅為0.026W/(m·K),因此就造成了比較大的接觸熱阻。因此,導熱界面材料(TIM)被用來填補這些空隙,排出空氣,提供更好的熱傳導路徑,降低界面熱阻,從而提升散熱效率。

熱界面材料(TIM)是用于涂敷在散熱器件與發熱器件之間,降低它們之間接觸熱阻所使用的材料的總稱。

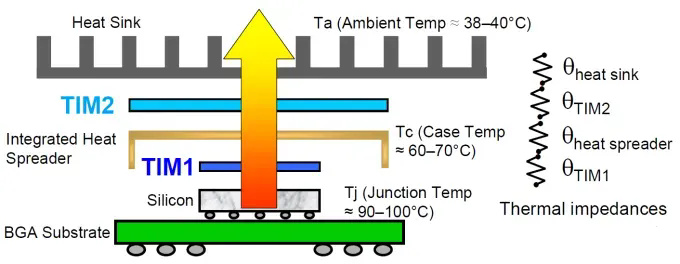

AI終端設備中的高功耗芯片TIM散熱路徑示意圖

以AI終端設備中的高功耗芯片為例,通常通過倒扣焊工藝實現散熱,芯片的熱量沿“芯片-TIM-封裝-TIM-散熱器”路徑傳導至外部。

金屬和陶瓷基導熱材料:金屬導熱材料(如銅、鋁等)憑借優異的導熱性,常用于極端環境下的芯片散熱。金屬的高導熱系數使其能夠快速將熱量從發熱源傳遞出去,適合高熱通量應用場景。同時,金屬材料具備較高的機械強度和抗熱沖擊能力,廣泛應用于需要在惡劣環境下持續高效散熱的AI芯片中。

陶瓷導熱材料(如氮化鋁、氮化硅)不僅具有良好的導熱性,還具備電絕緣性,是許多AI芯片封裝和高功率應用中的理想選擇。陶瓷材料的導熱性介于金屬和傳統聚合物材料之間,且其熱穩定性使其能夠在高溫或腐蝕環境下使用。例如,氮化鋁的導熱系數高達170-180 W/(m·K),廣泛用于極端環境下的AI芯片封裝中。

散熱技術則包含風冷、液冷、熱管、VC均熱板、散熱器等多種方案。

風冷:目前,芯片散熱采用的最廣泛方式是風冷,風冷散熱是將冷空氣吹過散熱器或直接吹向芯片表面,進而將芯片產生的熱量轉移到空氣中。

風冷散熱的優勢在于系統設計簡單,成本較低,安裝方便,且應用廣泛,也可以與熱管/3DVC/冷管等組合使用。但風冷的散熱效率受限于空氣的熱導率較低,在高負荷和密集運算的AI芯片中效果有限。

隨著芯片功率的不斷提升,超過300W后,使用傳統的散熱器進行散熱,效果已經不明顯。液冷散熱技術被認為是AI時代的理想散熱方案。

液冷:液冷技術通過將液體(如水或冷卻液)作為傳熱介質,利用其高熱容量和高導熱性,將芯片產生的熱量迅速帶走。液冷系統通常由冷卻液管路、冷板或散熱片、泵和散熱器組成,冷卻液吸收熱量后被送到散熱器,再通過空氣或水冷的方式散熱。

液冷相較于風冷具有更高的散熱效率,因此常用于數據中心和HPC中,比風冷更適合支持高功率AI芯片持續工作。但液冷系統復雜且成本較高,安裝和維護要求較高,物理空間占用較大。此外,若系統出現泄漏,可能導致設備損壞。

TrendForce調查數據顯示,英偉達Blackwell新平臺預定第四季出貨,助益液冷散熱方案滲透率明顯成長,從今年10%左右至2025年突破20%。全球ESG意識提升,加上CSP加速布建AI服務器,有助帶動散熱方案從風冷轉向液冷。

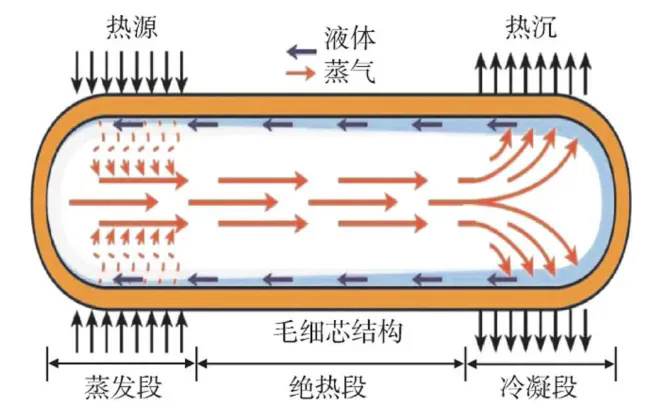

熱管:熱管技術通過相變原理進行高效導熱。熱管內部包含導熱液體,液體在靠近熱源的部分吸收熱量蒸發成氣體,氣體沿熱管移動到冷端釋放熱量并凝結成液體,液體再通過毛細作用或重力回到熱源端循環。這種循環使得熱管能夠迅速傳導熱量。

熱管工作原理

熱管具有極高的導熱效率,且體積較小,重量輕,適合應用于空間受限的設備中。但盡管熱管導熱效率高,但其散熱能力受到熱管數量和設計的限制,主要用于中等功耗或空間受限的場景,難以在超高功率芯片中單獨使用。

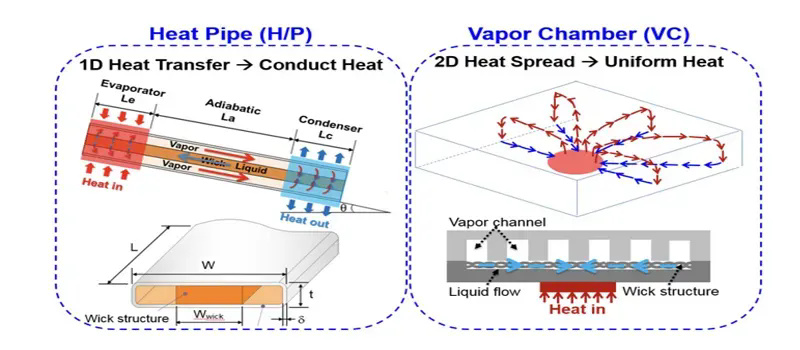

VC均熱板:在熱管的結構基礎上,二維均溫技術(VC均熱板)、三維的一體式均溫技術(3D VC均熱板)被逐漸被開發。均熱板與熱管的原理相似,都是讓冷卻液吸收熱源的能量,然后經過蒸發(吸熱)、冷凝(放熱)的相變過程,將熱量分散導向外部。

均熱板可設計成任意形狀以適應不同的熱源布局,以二維甚至三維方式幫助器件散熱,接觸面積更大,散熱更均勻,相比熱管,傳熱效率提高了20%-30%。同時其緊湊的設計也更利于安裝在小型化設備中。

熱管及均熱板原理架構圖對比(來源:JONES)

VC均熱板的局限性在于其制造成本相對較高,尤其是在復雜三維結構的設計和制作上。此外,均熱板的散熱能力在極高功率密度下可能依然存在限制,難以單獨應對某些高熱負載場景,通常需要與其他散熱技術結合使用。

散熱器:在芯片設計和電子設備制造中,散熱器扮演著至關重要的角色。散熱器的主要功能是通過高效的熱傳導和輻射,將芯片運行過程中產生的熱量迅速散發到周圍環境中,從而防止芯片過熱,確保設備的穩定性和性能。

散熱器通過與芯片緊密接觸,將芯片產生的熱量傳導到其自身。大多數散熱器由高熱導率的金屬材料制成,如鋁或銅,這些材料具有出色的熱傳導性能,能夠迅速吸收芯片的熱量。為了增加散熱面積,散熱器通常設計有多片鰭片(fins),這些鰭片大大增加了散熱器的表面積,從而提高了與周圍空氣的接觸面積和散熱效率。

散熱器利用空氣對流來散發熱量。自然對流和強制對流是兩種主要的散熱方式。在一些高性能應用中,散熱器還需要與熱界面材料(TIM)結合使用,確保熱量能夠更快地傳導到散熱器上。

為滿足不同應用的需求,散熱器的設計也在不斷演進和創新。近年來,液冷散熱器和均熱片技術開始廣泛應用于高端領域。液冷散熱器通過液體冷卻劑循環,能夠更高效地帶走熱量,適用于需要極高散熱性能的場景。而均熱片作為散熱器的輔助組件,通過將熱量均勻分布到整個散熱器表面,進一步提高散熱效率。

綜合實際情況來看,傳統的風冷、液冷散熱已經逐漸不能滿足當下高性能芯片的散熱需求。因此,對芯片散熱技術進行優化研究,并對當下的散熱方式加以創新調整對于保障電子芯片的穩定運行至關重要。

在新發展時期,推動新型高效的電子芯片散熱技術研究發展迫在眉睫。

芯片冷卻,創新技術興起

除了上述芯片冷卻、散熱技術外,業界正在積極探索新的技術,相繼取得了不少進展。

創新的芯片冷卻器——環路熱管 (LHP)

近日,據外媒消息報道,研究人員從大自然中獲得靈感,設計出創新的芯片冷卻器,未來可能會應用于人工智能數據中心

環路熱管 (LHP) 的仿生陶瓷芯靈感來自葉片氣孔。

圖源:中國科學技術大學

在這些有前景的解決方案中,研究人員目前正在研究仿生學——從大自然中汲取靈感——尋找最終可能徹底改變人工智能數據中心的創新技術。

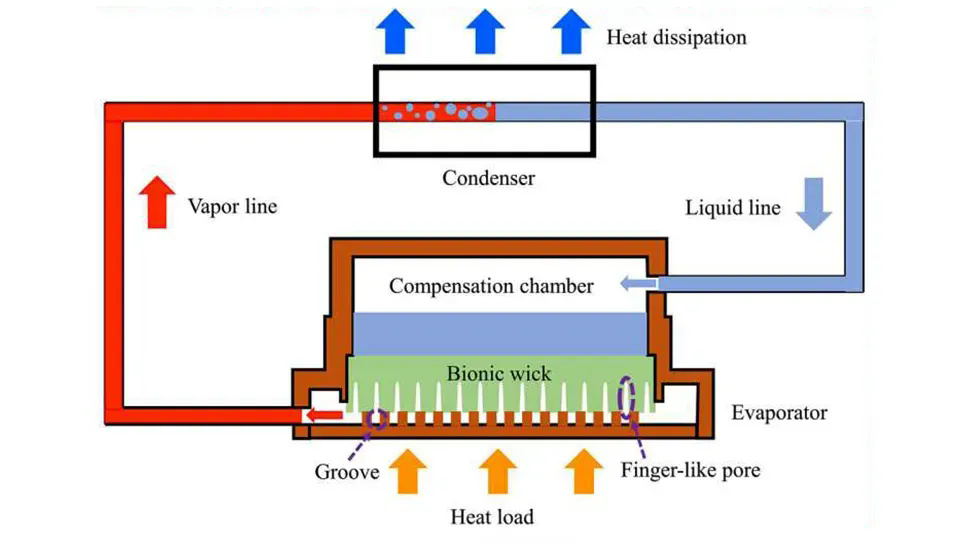

中國科學技術大學葉宏教授領導的研究團隊開發出一種用于環路熱管 (LHP) 的突破性仿生陶瓷芯,其靈感來自葉片氣孔的自然蒸騰過程。他們的研究發表在Langmuir上,解決了傳統LHP的一個關鍵限制,即使用孔徑均勻的芯,由于蒸汽阻塞和熱阻增加,導致高熱通量下的效率降低。

新開發的仿生燈芯具有非對稱孔隙結構,通過克服這些挑戰優化了熱傳遞,為大功率芯片冷卻提供了更有效的解決方案。

該設計模仿了葉片的氣孔,直指狀的孔隙充當蒸汽通道,大大降低了蒸汽傳輸阻力,增強了散熱效果。這種結構可以實現更高的臨界熱通量,從而更好地管理高功率芯片的冷卻。這些燈芯使用陶瓷代替金屬,還提高了耐腐蝕性和熱穩定性,這對于先進電子產品的長期性能至關重要。

生產工藝采用相轉化流延成型技術,該技術通常用于生產多孔陶瓷膜。這種創新方法不僅能夠一步創建所需的多尺度孔結構,還能確保輸出穩定一致的產品。

LHP系統中仿生芯的初步測試已顯示出良好的結果。通過優化毛細力和流動阻力之間的平衡,仿生芯可有效輸送工作流體并提高系統的熱性能。這一進步有可能擴展到計算硬件以外的領域,應用于航空航天、微電子和能源領域。

這種開創性的方法可以重新定義數據中心為人工智能提供動力的熱管理策略,為受自然界啟發的更高效、更可持續的解決方案鋪平道路。研究人員希望,這些仿生結構的持續開發和改造將有助于克服現有的挑戰,并滿足下一代電子產品的需求。

直接作用于芯片上的無水兩相液冷技術

為了應對這些挑戰,ZutaCore開發了一種直接作用于芯片上的無水兩相液體冷卻技術——HyperCool,并且該技術已被證明可以為功率超過1500W的處理器提供冷卻,目前每個機架的有效冷卻能力為100KW。

ZutaCore公司首席執行官Erez Freibach指出:“無水、直接作用于芯片的液體冷卻技術滿足了新一代GPU的特定冷卻需求,這種技術特別適用于1500W的大功率GPU,同時將機架處理密度提高了300%。這項技術不僅避免了水冷系統可能發生的水泄漏風險和昂貴的維修成本,而且還能夠在無需對現有電力、冷卻系統等基礎設施升級的情況下,輕松提高其冷卻能力,這對于推動人工智能(AI)和高性能計算(HPC)的未來發展具有革命性意義。

ZutaCore公司的HyperCool系統采用了一種革命性的閉環設計,能夠在低壓環境下高效地將處理器產生的熱量排出服務器。這一系統不僅適用于新建數據中心,也適用于現有數據中心的升級改造,能夠提升十倍的計算性能并減少50%的成本、實現熱量的100%回收利用,同時減少二氧化碳的排放,為實現綠色可持續的數據中心運營提供了可能。

目前,已有包括戴爾技術、華碩、和碩和超微等在內的多家知名服務器制造商的產品獲得了與HyperCool系統的兼容性認證,這標志著支持HyperCool的服務器生態系統正在逐步形成。

臺積電新專利:解決半導體管芯的熱管理難題

在當前全球半導體行業深陷競爭與技術變革的浪潮中,臺積電再次引領潮流,近期申請了一項名為“半導體器件及其形成方法”的新專利。這一專利的主要創新點在于其對半導體管芯熱管理的深刻考量,標志著半導體封裝技術的進一步提升。此舉無疑讓我們看到了臺積電在追求更高效器件和解決行業痛點上的堅定決心。

根據專利摘要,臺積電的半導體封裝件采用了先進的熱模塊技術。其核心設計是將設置在襯底上的IC管芯通過熱管連接至上下板之間的熱模塊。這樣的結構設計,不僅優化了散熱路徑,還允許熱量有效從上下板散出,使得半導體器件在高負載情況下仍能保持低溫運作。此外,專利中提到的一種液體冷卻板的使用,更是為應對高功率密度器件帶來了更為高效的散熱方案。

臺積電在此時推出這一專利,不僅僅是技術上的突破,更是一種市場策略上的布局。眾所周知,半導體行業正在經歷前所未有的競爭,尤其是在AI、大數據和5G等前沿技術推動下,對高性能芯片的需求日益增長。能夠在熱管理方面取得突破,無疑將為臺積電在未來的市場競爭中贏得更多的優勢。

這項專利的推出,也可以看作是對競爭對手的一種間接施壓。在如今的市場環境中,技術壁壘的建立尤為重要,臺積電通過不斷的創新,力求在熱管理這一關鍵領域占據制高點。業內人士普遍認為,成功的實施此項技術可能會促使其他廠商加快研發步伐,從而進一步推動整個行業的技術進步。

華為與廈大合作創新,金剛石熱管理技術

廈門大學與華為公司合作,在這一領域取得了重要進展,研發了一種基于金剛石的創新熱管理技術。該技術通過異質集成的方式,將金剛石直接集成到芯片和玻璃中,實現了顯著的散熱性能提升。這項研究不僅展示了金剛石作為熱擴散器的巨大潛力,還為未來高性能電子封裝的散熱技術提供了新的解決方案。

金剛石以其極高的各向同性熱導率(約1500 W/m·K)成為了理想的熱擴散材料。過去幾十年,科學家們通過多種方法嘗試將金剛石應用于電子器件的散熱管理中。例如,通過化學氣相沉積(CVD)在半導體上直接生長多晶金剛石,或者通過高溫高壓條件下將金剛石與半導體直接結合。這些方法雖然展現出了一定的效果,但由于工藝溫度過高(通常超過400℃)或引入較大的熱阻,限制了其在現代芯片封裝中的廣泛應用。

為了克服這一挑戰,廈大與華為提出了一種低溫結合技術,通過納米層Cu/Au再結晶,將金剛石與硅芯片進行結合,并集成到玻璃中,形成“金剛石-芯片-玻璃”異質集成封裝。這種新型封裝結構在保持高性能散熱的同時,顯著降低了界面熱阻,提高了封裝的散熱效率。

研究團隊還將金剛石集成封裝的散熱性能與現有的先進散熱技術進行了比較。結果顯示,金剛石集成封裝的散熱效果優于多種現有技術。例如,納米銀燒結技術在高熱通量條件下的溫度降低為14.1℃,而AuSn焊接技術的溫度降低僅為5.2℃。相比之下,金剛石集成封裝在相同條件下實現了更大的溫度降低,表現出了更優越的散熱性能。

與未集成金剛石的封裝相比,集成了金剛石的封裝在多個高熱通量加熱條件下,芯片的最高溫度降低了約24.1℃,熱阻降低了28.5%。這一結果表明,金剛石的加入大大提升了封裝的散熱性能。

通過有效降低熱阻,這一技術為現代電子器件的熱管理提供了全新的解決方案,尤其是在高功率、高性能芯片封裝領域。未來,這一技術有望進一步擴展到其他高效冷卻裝置的集成中,如熱電設備、微通道冷卻器和蒸汽腔冷卻器。

總之,這項研究不僅推動了金剛石在熱管理中的應用進程,還為未來高性能電子器件的散熱設計提供了重要的技術支持。通過將這一低溫結合技術應用于實際芯片封裝中,為解決異質集成系統的熱管理難題邁出了重要一步。

xMEMS全球首款1mm主動散熱“芯”突破

2024年8月, xMEMS Lab公開了名為“Fan-on-Chip”的高性能冷卻技術,發布了最新的行業變革創新:xMEMS XMC-2400 µCooling芯片,首款全硅微型氣冷式主動散熱芯片,以1mm厚度實現了前所未有的主動散熱“芯”突破,專為超便攜設備和下一代人工智能(AI)解決方案設計。

在XMC-2400出現之前,一直沒有主動冷卻解決方案,該項技術未來可能會對智能手機和平板電腦等超小型設備帶來重大變革。

XMC-2400的尺寸僅為9.26 x 7.6 x 1.08毫米,重量不到150毫克,比非硅基主動冷卻替代方案小96%、輕96&。與傳統的冷卻解決方案相比,XMC-2400 µCooling芯片在極為緊湊的設計下實現了高效的冷卻,能夠有效解決超小型設備的發熱問題。

單個XMC-2400芯片在1000Pa的背壓下每秒可以移動多達39立方厘米的空氣。這種全硅解決方案提供了半導體的可靠性、部件之間的一致性、高魯棒性,高耐撞并且具有IP58防塵防水等級。

據悉,xMEMS計劃在2025年第一季度向客戶提供XMC-2400樣品,預計將在2026年應用于實際設備中。

普渡大學魏體偉:芯片級“兩相沖擊射流冷卻”技術,將散熱效率提升百倍

普渡大學機械工程系魏體偉教授領導的研究小組將開發一種創新的“芯片級直接兩相沖擊射流冷卻”方案,可大幅提高數據中心整體熱性能,同時降低泵系統的流體輸送功率,為數據中心散熱提供了一種新策略。

如何降低熱阻是當前業界在芯片散熱技術領域最具挑戰性的核心問題。

目前,傳統的芯片散熱技術的熱阻最低可達到0.3K/W左右,而采用兩相射流沖擊冷卻技術的芯片散熱熱阻值則可降至0.0035 K/W,降低了兩個數量級。這樣的降溫效果使芯片的溫度能夠被降低到非常低的水平,與傳統散熱技術相比,散熱效率提升了50至100倍。

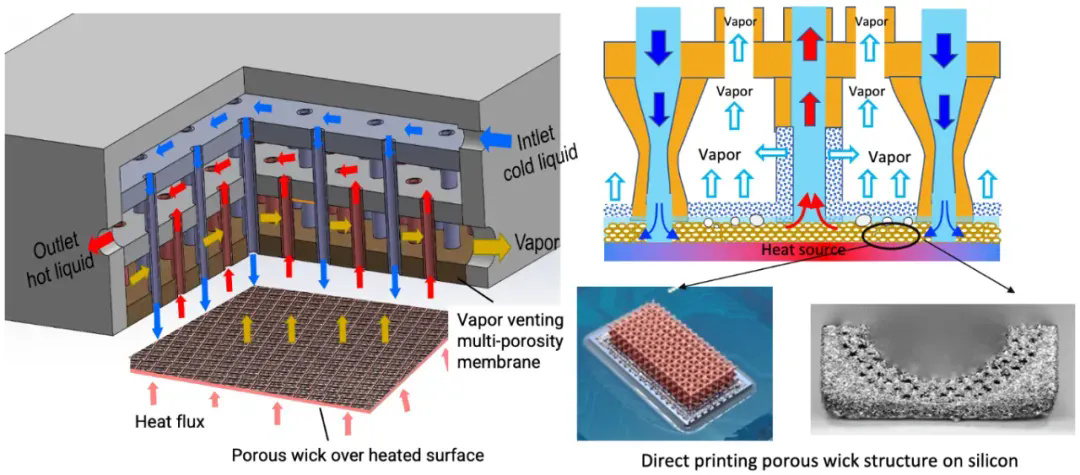

芯片級兩相沖擊射流直接冷卻技術原理示意(來源:魏體偉)

在技術原理方面,“兩相沖擊射流冷卻”技術是將充滿液體的微通道直接構建在微芯片封裝內部,當芯片產生熱量時,液體被加熱至沸騰,產生的蒸汽帶走熱量,隨后蒸汽冷凝并再次循環,重新開始冷卻過程。

魏體偉表示,“我們開發的這種散熱技術并不僅僅是簡單地打個孔通,其中包含了多層微納加工的微小結構設計,形成了一個非常復雜的多層氣液輸運分布系統。這樣的設計不僅能夠高效散熱,還能夠減小液體流動阻力。事實上,這是一個十分復雜的多學科交叉工程,涉及到芯片、電、熱以及機械結構的協同設計。”

通常情況下,CPU 的封裝外層為金屬材質的蓋板(Lid),蓋板上涂覆有熱界面材料,然后與散熱器相連接。在金屬蓋板和芯片之間也填充有熱界面材料。然而,由于多層熱界面材料和復雜的熱界面接觸,導致芯片的總體熱阻很高,散熱效果無法滿足未來高功率密度數據中心的散熱需求。

“液體冷卻方案越靠近芯片,芯片結溫到流體的總體熱阻就會降低,散熱效率也會提高。”魏體偉指出,“我們的散熱方案直接跳過了兩層熱界面材料,將芯片背面全部暴露出來,讓液體射流直接沖擊在芯片背面上,真正實現了芯片級的封裝冷卻散熱。同時,通過系統流阻設計優化,我們還降低了散熱系統能耗。換句話說,我們讓冷卻劑直接在芯片封裝內部流動進行散熱。”

除此之外,這個研究項目的獨特之處在于跨尺度和多層級散熱優化,不僅需要關注于半導體微芯片和芯片封裝層面的散熱設計,還需要考慮散熱組件、機架、系統層面,以及數據中心本身的布置,從微觀到宏觀,所有這些方面都需要緊密相連,共同實現高效冷卻及節能。

魏體偉強調,除了“芯片級兩相沖擊射流冷卻”技術外,我們還在同步推進多項芯片散熱技術的研發。其中,我們正在研發一種具有超高熱導率的各向異性熱界面材料。簡單來說,就是在芯片的外層封裝金屬蓋板上集成我們開發的新型熱界面材料,通過與高效的液態散熱冷卻板的結合也能夠實現更佳的散熱效果。這種設計能夠消除冷卻液體直接接觸芯片硅背面可能帶來的可靠性風險。”

與此同時,魏體偉團隊目前還正在與英特爾、Meta 等公司進行洽談,商討和探索一種更為靈活、可拆卸的封裝級液態散熱集成方案。

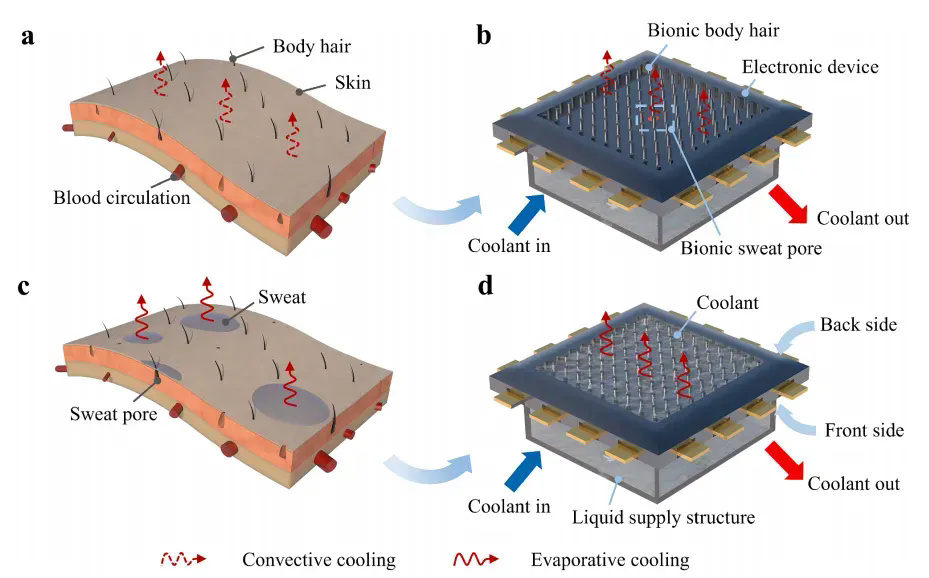

一種芯片自適應微流散熱新進展

微流散熱將冷卻工質引入微納尺度通道中,通過強制對流換熱將芯片熱量迅速轉移,是一種新型高效散熱手段。為滿足可靠性需求,通常根據芯片極端高功耗計算恒定散熱功率閾值。但極端功耗工況運行時間不足10%,這將導致散熱資源的閑置和浪費。

因此,根據高功率芯片的功耗特性,設計一種自適應調節散熱功率閾值的方法對于提升系統能效具有重要意義。

今年4月,中國科學院微電子研究所焦斌斌研究員團隊在芯片自適應微流散熱領域取得最新進展。

本研究提出一種自適應動態閾值散熱方法取代傳統恒定閾值散熱方法。當芯片工作處于極端高功耗工況時,該方法利用仿生發汗行為,通過犧牲冷卻工質提供額外散熱能力。采用該方法制備的硅基微流冷板,可通過微通道強制對流實現的固定閾值及通過自適應蒸發實現的動態閾值,利用記憶合金溫敏閥體結構控制“毛孔”開閉并調節工質在蒸發區內“蒸發汗液”,實現散熱功率閾值的動態調控。

通過仿生汗孔進行出汗冷卻的示意圖

相比傳統的微流散熱結構,該冷板既能滿足極端高功耗散熱需求,又能在常規功耗下有效降低散熱資源消耗,且自適應調控過程所需能量全部來源于芯片自身產熱,無需消耗額外能量。實驗表明,在芯片極端功耗工況下,自適應蒸發可提升80%的散熱能力,使結溫降低22.3℃。通過進一步優化蒸發區親水性調節,排液控制及相變狀態調控等工作,芯片在額定工作溫度下功率密度可提升208W/cm2。

該研究成果以“n adaptive thermal management method via bionic sweat pores on electronic devices ”為題已發表在《Applied Thermal Engineering》。

相變冷卻技術,持續創新

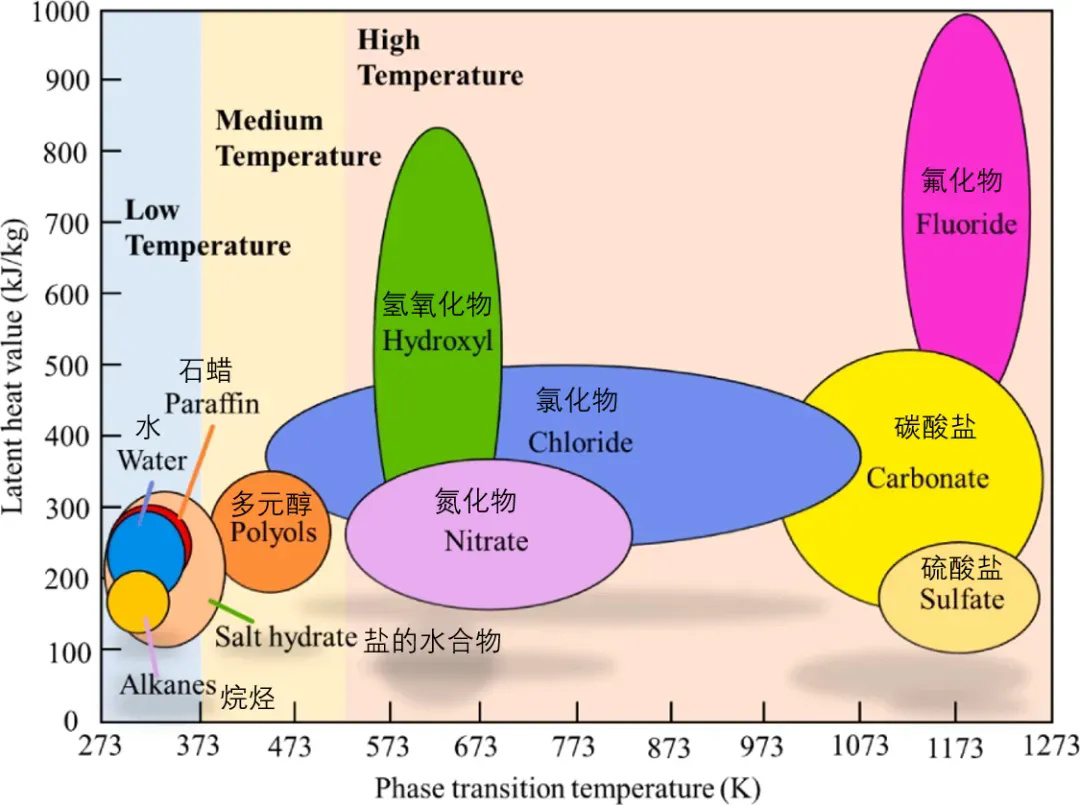

隨著芯片功率密度的不斷提高,傳統散熱方法(如風冷和液冷)在應對這些復雜熱管理需求時顯得力不從心。相變冷卻技術因其高效的熱管理能力,正在成為一種頗具前景的散熱解決方案。

相變冷卻技術特別適合用于高功率芯片的散熱管理,尤其在功率密度高、散熱要求苛刻的應用中,已在多個高功率芯片散熱前沿領域得到驗證。

例如,三星電子在其高性能芯片的散熱設計中,采用了石蠟類相變材料。石蠟作為一種典型的有機相變材料,具有較低的熔點和高潛熱特性,使其在40-60°C的溫度范圍內能夠高效地吸收熱量。在具體應用中,三星電子通過優化芯片封裝結構,將石蠟材料直接集成在芯片封裝內,使其與芯片的熱源緊密接觸。

不同相變材料的溫度區間

該封裝方案不僅利用了石蠟材料的高潛熱特性,還通過精密的封裝工藝,確保熱量能夠高效地傳導至相變材料中,從而在芯片高負載工作時保持溫度的穩定。研究表明,這種設計使得芯片的峰值溫度降低了約15%,顯著提升了芯片的熱穩定性和工作壽命。

微通道相變冷卻系統:麻省理工學院的納米顆粒增強PCM:麻省理工學院(MIT)的研究團隊開發了一種結合微通道和納米顆粒增強相變材料的先進冷卻系統,專門針對高功率密度芯片的散熱需求。在該系統中,研究人員在相變材料中加入了高導熱性的金屬納米顆粒,如銅或鋁納米顆粒,以顯著提升相變材料的導熱性能。通過這種方法,納米顆粒不僅提高了相變材料的整體熱傳導性,還加速了相變過程,使散熱效果更加顯著。

此外,研究團隊設計了一種微通道結構,使得相變材料在微通道內高速流動,進一步加速了熱量的傳導和擴散。這種設計使得芯片在高功率工作狀態下,溫度能穩定維持在較低水平,同時大幅度減少了熱積聚現象。實驗結果顯示,該系統在處理每平方厘米200W的功率密度時,能夠將芯片溫度降低20°C以上,遠超傳統散熱方法。

循環冷卻系統與長時間穩定性:東京大學的高導熱金屬PCM:日本東京大學研究人員開發了一種循環使用的相變冷卻系統,應用于數據中心和超級計算機等需要長期穩定運行的高功率設備。該系統利用一種新型的高導熱金屬相變材料,如銀合金或銦合金,這些材料不僅具有高潛熱,還具備優異的導熱性能和穩定的相變溫度。

該冷卻系統的核心在于相變材料的循環使用:當相變材料吸收熱量并發生相變后,通過液冷系統將其從熱源區域移出,經過冷卻器重新固化后,再次循環回到熱源區域進行散熱。此過程通過精確控制相變材料的流動和相變過程,實現了芯片溫度的持續穩定控制。長期測試表明,該系統在一年不間斷運行中,芯片溫度波動控制在±2°C以內,且相變材料未出現明顯的性能退化。這種高效穩定的散熱方案,已在日本國內的多個超級計算機項目中得到應用和驗證。

整體來看,相變冷卻技術在高功率芯片散熱中的應用,展現出了高效熱管理、被動冷卻與能效、設計靈活性與空間利用等諸多方面的獨特優勢。

隨著相變冷卻技術的成熟,標準化和模塊化設計將推動其在各行業的廣泛應用,如數據中心、5G基站、消費電子產品等。各行業的標準化推動將有助于相變冷卻技術的普及和成本降低。

盡管面臨挑戰,但通過持續的技術創新和研究進展,這一技術必將在更多高端應用中展現出強大的潛力和價值。隨著科技的不斷進步,相變冷卻技術將成為未來電子設備熱管理的重要組成部分,為實現更高效、更可靠的電子設備提供堅實的技術支撐。

SK海力士:HBM MR-MUF熱控技術

如今,領先的存儲器產品正迅速發展,以滿足人工智能時代下的高需求。然而,這些進步也帶來了一項可能阻礙下一代產品發展的挑戰——熱量過高。

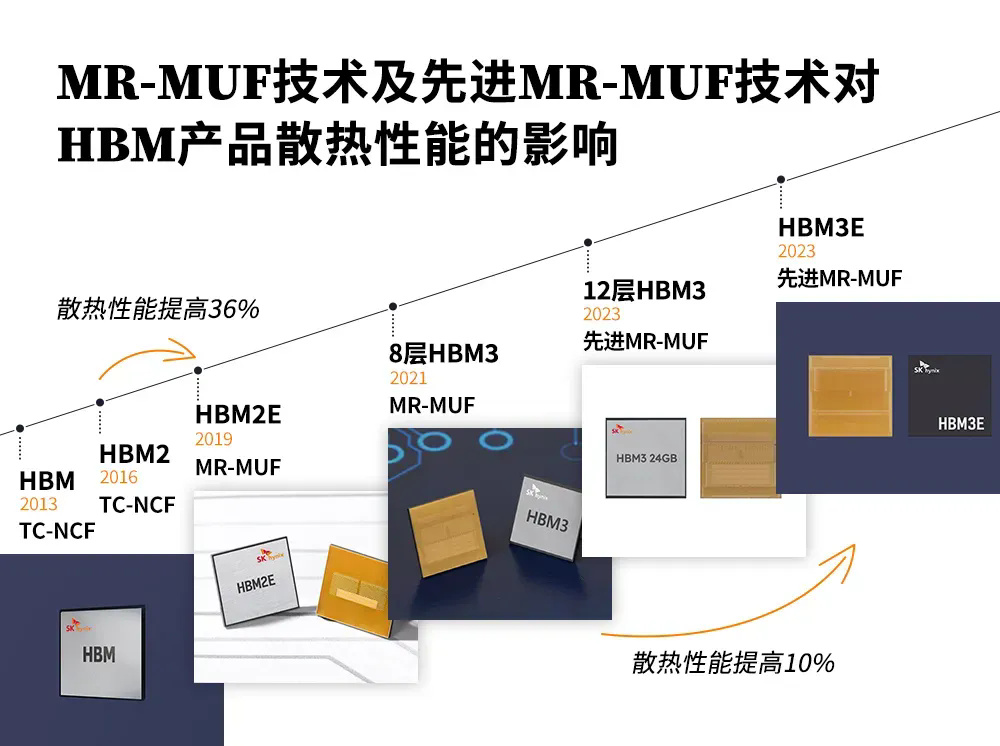

為解決這一問題,SK海力士取得了前所未有的突破,開發出了一種名為批量回流模制底部填充(MR-MUF, Mass Reflow-Molded Underfill)的新型創新封裝技術,可以有效改善芯片的散熱性能。自2019年以來,MR-MUF技術被應用于SK海力士開創性產品HBM2中,使公司在市場競爭中脫穎而出。

作為唯一一家采用MR-MUF技術的公司,應用該技術的HBM產品的散熱性能獲得客戶一致好評,SK海力士毫無疑問地成為HBM市場的領導者。

在第二代HBM產品HBM2之前,SK海力士的HBM產品一直采用行業標準性熱壓非導電膜(TC-NCF,Thermal Compression Non-Conductive Film)技術。然而,隨著HBM產品的進步,需要更薄的芯片來容納更多的芯片層,因此相應的封裝技術需要控制更多的熱量和壓力。

SK海力士在開發第三代HBM產品——HBM2E時,將傳熱控制作為改進的主要焦點。于2019年推出了新型封裝技術MR-MUF,繼而徹底改變了HBM市場的未來。

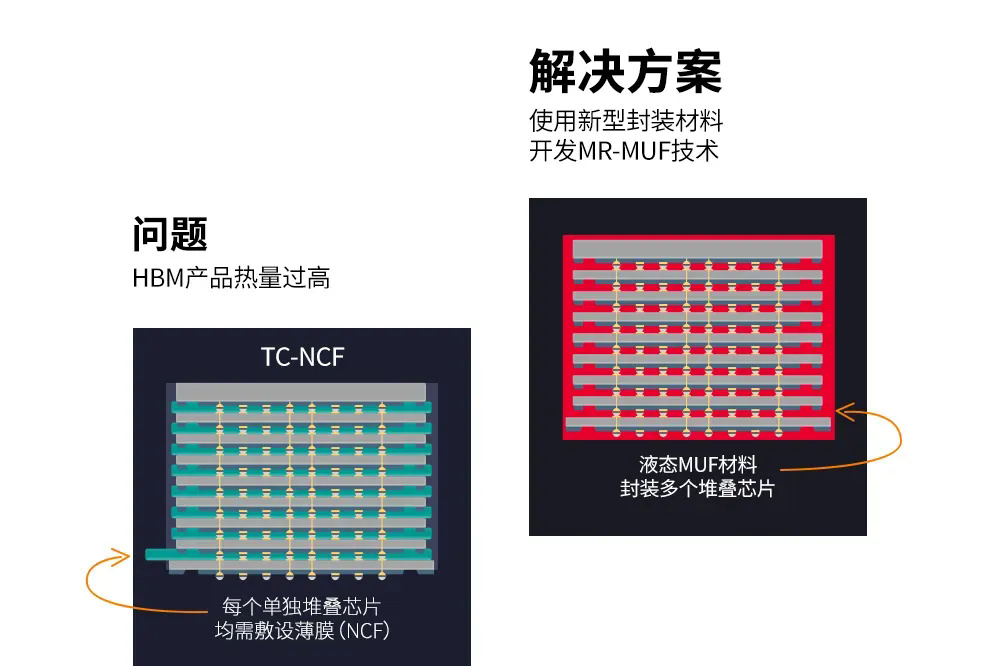

TC-NCF技術與MR-MUF技術散熱性能的結構差異

MR-MUF技術能夠同時對HBM產品中所有的垂直堆疊芯片進行加熱和互聯,比堆疊芯片后填充薄膜材料的TC-NCF技術更高效。此外,與TC-NCF技術相比,MR-MUF技術可將有效散熱的熱虛設凸塊數量增加四倍。

MR-MUF技術另一個重要特性是采用了一種名為環氧樹脂模塑料(EMC, Epoxy Molding Compound)的保護材料,用于填充芯片間的空隙。EMC是一種熱固性聚合物,具有卓越的機械性、電氣絕緣性及耐熱性,能夠滿足對高環境可靠性和芯片翹曲控制的需求。由于應用了MR-MUF技術,HBM2E的散熱性能比上一代HBM2提高了36%。

此后,MR-MUF技術持續升級迭代,引入了業界首創的芯片控制技術(Chip Control Technology)和改善散熱效果的新型保護材料。在此過程中,因其在先進MR-MUF技術中應用的新型EMC與原始MR-MUF技術中的EMC相比,使散熱性能提高了1.6倍,SK海力士再次實現材料創新。

HBM產品發展及散熱性能優化時間線

時至2024年,SK海力士已成為首家量產HBM3E的公司,這是最新一代、擁有全球最高標準性能的HBM產品。在應用先進的MR-MUF技術后,與上一代8層HBM3相比,HBM3E在散熱性能方面提高了10%,成為人工智能時代炙手可熱的存儲器產品。

展望未來,公司將繼續保持其在HBM領域的市場主導地位,并宣布計劃將下一代HBM4產品的量產提前至2025年。